在现代电子制造业中,贴片机(Surface Mount Technology,SMT)是核心生产设备之一,其高效精准的贴装能力离不开计算机软硬件的协同支撑。从计算机软硬件的角度深入剖析贴片机的组成与工作流程,有助于理解其自动化运作的本质。

一、贴片机的主要组成(计算机软硬件视角)

贴片机的系统结构可类比为一台高度专业化的工业计算机,其组成主要包括硬件与软件两大部分:

- 硬件系统:

- 中央处理与控制单元:相当于计算机的“CPU”和主板,负责协调所有部件的动作、处理传感器数据和执行运动控制算法。通常采用工业级计算机或高性能PLC(可编程逻辑控制器)作为核心。

- 运动执行机构:包括高精度伺服电机、直线电机、滚珠丝杠、导轨等,在控制系统的指令下驱动贴装头进行X-Y-Z三轴的精确定位和旋转。

- 视觉识别系统:由工业相机、镜头、光源和图像采集卡组成,相当于计算机的“眼睛”。它负责识别PCB(印制电路板)的基准点(Mark点)和元器件的对中位置,将图像数据传回处理单元进行比对和校正。

- 供料系统:如同计算机的“外设”或“输入设备”,包括飞达(Feeder)、托盘、管装供料器等,负责将各种封装(如盘装、带装、管装)的元器件有序输送至拾取位置。

- 贴装头与吸嘴:是直接的“执行末端”,由真空系统、传感器和换嘴装置等构成,负责拾取、检测(如真空检测、高度检测)和放置元器件。

- 传感器网络:遍布机器的各类传感器(如位置、压力、视觉、光电传感器)实时监测机器状态,构成反馈闭环,确保过程可控。

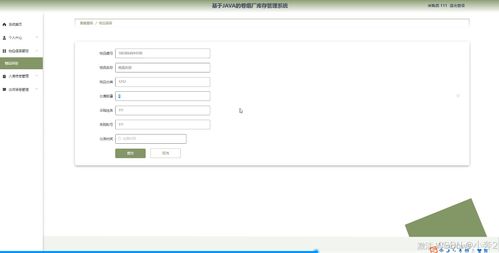

- 人机交互界面(HMI):通常是工业触摸屏或工控机显示器,是操作人员与机器“对话”的窗口。

- 软件系统:

- 操作系统与底层驱动:运行在控制计算机上的实时操作系统(RTOS)或经过优化的工业Linux/Windows系统,以及各类硬件设备的驱动程序。

- 运动控制软件:核心算法软件,负责解析贴装程序(通常由上位机编程软件生成),规划最优贴装路径(路径优化算法),并生成精确的运动控制指令。

- 机器视觉软件:处理图像采集卡传来的数据,运行图像处理算法(如模板匹配、边缘检测、灰度分析)来识别元件和PCB的位置、角度及质量(如引脚共面性检测)。

- 编程与优化软件(上位机软件):通常在独立的PC上运行。工程师在此导入PCB的CAD设计文件(如Gerber文件)和物料清单(BOM),进行贴装程序编程、元器件数据库管理、送料器站位分配以及贴装顺序和路径的优化仿真。

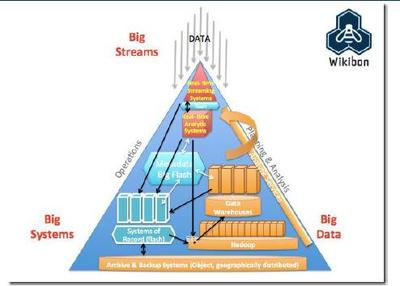

- 生产管理软件(MES接口):高级贴片机集成此软件模块,可与制造执行系统(MES)通信,实现生产数据(如贴装率、抛料率、效率)的实时上传、程序下发和配方管理。

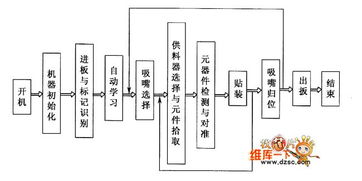

二、贴片机的工作流程(基于计算机软硬件的协同)

贴片机的工作流程是一个典型的“数据输入-处理-执行-反馈”的自动化循环,计算机软硬件贯穿始终:

1. 数据准备与输入(离线阶段):

在上位机编程软件中,工程师完成PCB程序编制,生成包含元件坐标、角度、料站信息、贴装顺序、吸嘴分配等数据的贴装程序文件。该文件通过局域网或U盘等方式下载到贴片机的控制计算机中。

2. 开机与初始化(硬件自检):

机器通电后,控制系统启动,各硬件驱动加载。系统执行自检程序,检查伺服系统、传感器、气路、真空等是否正常,并将各运动轴回零(寻找机械原点)。

3. PCB装载与定位:

传送机构将PCB送入机器并夹紧。视觉系统(相机)移动至PCB上方,拍摄预先设定的基准点(Mark点),软件通过图像处理计算出PCB实际位置与理论位置的偏移量(ΔX, ΔY, Δθ),并将此补偿数据应用于后续所有元件的贴装坐标。

- 元件拾取与识别:

- 供料:根据程序指令,对应的飞达将元件料带步进至拾取位置。

- 拾取:贴装头移动至该料站上方,下降,吸嘴在真空作用下拾取元件。真空传感器确认拾取成功。

- 识别与校正:贴装头通常将元件移至固定的视觉相机(或飞行相机在移动中拍摄)上方。相机拍摄元件图像,视觉软件实时分析其中心位置、旋转角度以及引脚是否完好。与元件数据库中的标准图像对比后,计算出位置和角度偏差,并生成补偿指令发送给运动控制系统。

5. 元件贴装:

运动控制软件根据已补偿的PCB位置数据和元件位置数据,规划出最优移动轨迹,驱动贴装头高速、平稳地运动至PCB目标坐标上方。贴装头下降,在接触焊膏的瞬间,吸嘴关闭真空或吹气,将元件精准释放到焊盘上。部分机器会带有“贴装后检测”或“压力感应”功能以确保放置质量。

6. 循环与监控:

上述拾取-识别-贴装过程以极高速度循环进行,直至完成板上所有元件的贴装。在整个过程中,控制软件实时监控抛料率、贴装精度、设备状态等,并通过HMI显示。生产数据可被记录并上传至网络。

7. PCB流出与结束:

完成贴装的PCB被传送机构送出,进入下一工序(如回流焊)。控制系统准备接收下一块PCB,或待机。

从本质上看,贴片机是一台由计算机软硬件深度赋能的精密机器人系统。其硬件构成了感知与执行的躯体,而软件则是驱动和优化其行为的大脑与神经。两者无缝协同,将设计文件中的数字信息,高效、可靠地转化为电路板上的物理实体,是智能制造和电子工业自动化的典范。